En esta publicación de blog, exploraremos los aspectos clave del diseño de FPCB y brindaremos información valiosa sobre cómo diseñar de manera efectiva el enrutamiento y el montaje de componentes.

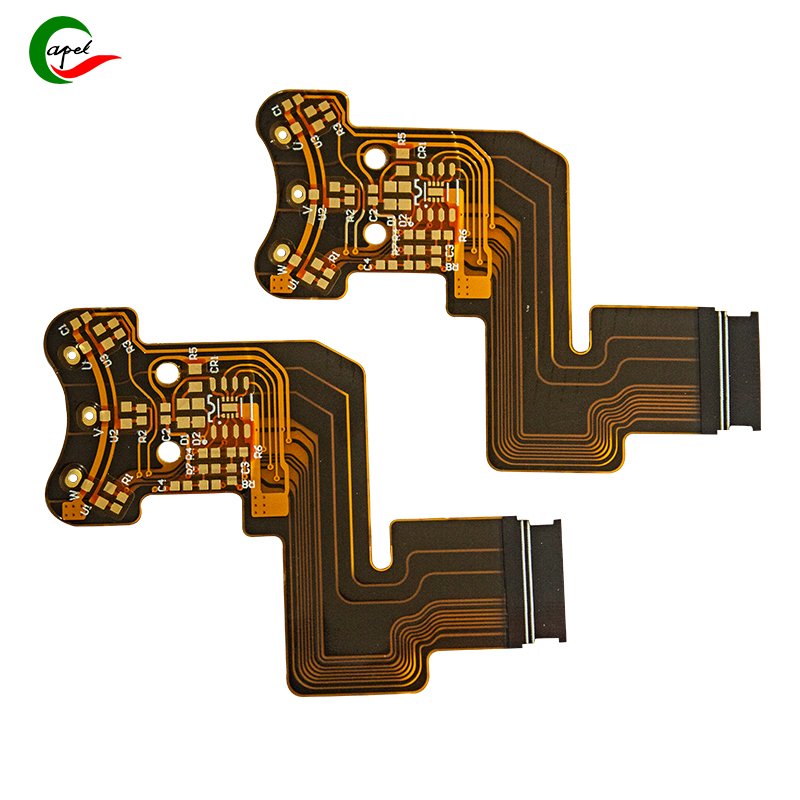

Las placas de circuito impreso flexibles (FPCB) han revolucionado la industria electrónica con su flexibilidad y versatilidad incomparables. Ofrecen muchas ventajas sobre las placas de circuitos rígidas tradicionales, incluidos factores de forma más pequeños, peso reducido y mayor durabilidad. Sin embargo, al diseñar el cableado y el montaje de componentes de un FPCB, es necesario considerar cuidadosamente ciertos factores para garantizar un rendimiento y una confiabilidad óptimos.

1. Comprender las características únicas de FPCB

Antes de profundizar en el proceso de diseño, es importante comprender las características únicas de los FPCB. A diferencia de las placas de circuitos rígidas, los FPCB son flexibles y se pueden doblar y torcer para adaptarse a una variedad de factores de forma. Además, constan de una fina capa de material conductor (normalmente cobre) intercalada entre capas de material aislante flexible. Estas características influyen en las consideraciones de diseño y las técnicas utilizadas en el cableado y la instalación de componentes.

2. Planificar el diseño del circuito

El primer paso en el diseño del cableado y el montaje de componentes de un FPCB es planificar cuidadosamente el diseño del circuito. Coloque componentes, conectores y trazas para optimizar la integridad de la señal y minimizar el ruido eléctrico. Se recomienda crear esquemas y simular el rendimiento utilizando software especializado antes de continuar con el diseño real.

3. Considere la flexibilidad y el radio de curvatura

Dado que los FPCB están diseñados para ser flexibles, es fundamental considerar el radio de curvatura durante la etapa de diseño. Los componentes y las pistas deben colocarse estratégicamente para evitar concentraciones de tensiones que puedan provocar roturas o fallos. Se recomienda mantener el radio de curvatura mínimo especificado por el fabricante del FPCB para garantizar la longevidad de la placa de circuito.

4. Optimice la integridad de la señal

La integridad adecuada de la señal es fundamental para el funcionamiento confiable de los FPCB. Para lograrlo, se deben minimizar las interferencias de la señal, las diafonías y las emisiones electromagnéticas. El uso de un plano de tierra, blindaje y un enrutamiento cuidadoso puede mejorar significativamente la integridad de la señal. Además, las señales de alta velocidad deben tener trazas de impedancia controladas para minimizar la atenuación de la señal.

5. Elija los componentes adecuados

Elegir los componentes adecuados para el diseño de su FPCB es fundamental para garantizar un rendimiento y una confiabilidad óptimos. Considere factores como el tamaño, el peso, el consumo de energía y el rango de temperatura al seleccionar los componentes. Además, los componentes deben ser compatibles con los procesos de fabricación de FPCB, como la tecnología de montaje en superficie (SMT) o la tecnología de orificio pasante (THT).

6. Gestión térmica

Como ocurre con cualquier sistema electrónico, la gestión térmica es fundamental para el diseño de FPCB. Los FPCB pueden generar calor durante el funcionamiento, especialmente cuando se utilizan componentes que consumen mucha energía. Garantice una refrigeración adecuada utilizando disipadores de calor, vías térmicas o diseñando la disposición de la placa de manera que promueva un flujo de aire eficiente. El análisis térmico y la simulación pueden ayudar a identificar posibles puntos críticos y optimizar el diseño en consecuencia.

7. Siga las pautas de Diseño para Fabricabilidad (DFM)

Para garantizar una transición fluida del diseño a la fabricación, se deben seguir las pautas de diseño para fabricación (DFM) específicas de la FPCB. Estas pautas abordan aspectos como el ancho mínimo de la traza, el espaciado y los anillos anulares para garantizar la capacidad de fabricación. Trabaje en estrecha colaboración con los fabricantes durante la fase de diseño para resolver cualquier problema potencial y optimizar los diseños para una producción eficiente.

8. Prototipo y prueba

Una vez completado el diseño inicial, se recomienda encarecidamente producir un prototipo para fines de prueba y validación. Las pruebas deben incluir funcionalidad, integridad de la señal, rendimiento térmico y compatibilidad con los casos de uso previstos. Identifique posibles deficiencias o áreas de mejora e itere el diseño en consecuencia para lograr el rendimiento deseado.

En resumen

El diseño de placas de circuito impreso flexibles para enrutamiento y montaje de componentes requiere una consideración cuidadosa de varios factores exclusivos de estas placas flexibles. Se puede garantizar un diseño de FPCB eficaz y robusto comprendiendo las características, planificando el diseño, optimizando la integridad de la señal, seleccionando los componentes adecuados, gestionando los aspectos térmicos, siguiendo las directrices DFM y realizando pruebas exhaustivas. La adopción de estas tecnologías permitirá a los ingenieros aprovechar todo el potencial de los FPCB en la creación de dispositivos electrónicos innovadores y de vanguardia.

Hora de publicación: 22 de septiembre de 2023

Atrás