En el acelerado mundo digital actual, la demanda de dispositivos electrónicos más pequeños, livianos y potentes continúa creciendo. Para cumplir con estos requisitos, los fabricantes de productos electrónicos han introducido la tecnología de PCB flexible de interconexión de alta densidad (HDI).En comparación con los PCB flexibles tradicionales,PCB flexibles HDIofrecen mayor flexibilidad de diseño, funcionalidad mejorada y confiabilidad mejorada. En este artículo, exploraremos qué son los PCB flexibles HDI, sus beneficios y en qué se diferencian de los PCB flexibles tradicionales.

1.Comprensión de la PCB HDI Flex:

La PCB flexible HDI, también conocida como placa de circuito impreso flexible de interconexión de alta densidad, es una placa de circuito flexible que proporciona una alta densidad de circuito y permite aplicaciones complejas y

diseños miniaturizados. Combina los beneficios de los PCB flexibles, conocidos por su capacidad de doblarse y adaptarse a diferentes formas, con tecnología de interconexión de alta densidad para

Enrute más trazas de circuito en un espacio compacto.

1.2 ¿Cómo se fabrica la PCB flexible HDI?

El proceso de fabricación de PCB flexible HDI.implica varios pasos clave:

Diseño:

El primer paso es diseñar el esquema del circuito, considerando el tamaño, forma y disposición de los componentes y la función deseada.

Preparación de materiales:

Seleccione y prepare los materiales necesarios para los PCB flexibles, como láminas de cobre, adhesivos y materiales de sustrato flexibles.

Apilamiento de capas:

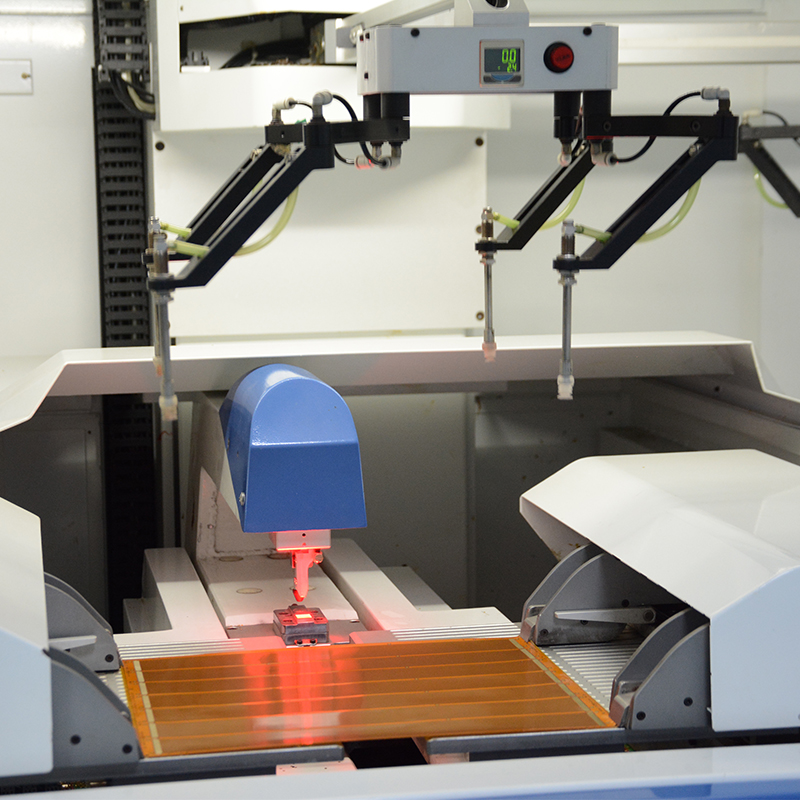

Se apilan varias capas de material flexible, láminas de cobre y adhesivos para formar la base de un circuito. Perforación por láser: la perforación por láser se utiliza para crear pequeños orificios o vías que conectan diferentes capas de un circuito. Esto permite el cableado en espacios reducidos.

Revestimiento de cobre:

Los agujeros formados mediante perforación láser están recubiertos de cobre para asegurar la conexión eléctrica entre las diferentes capas.

Grabado de circuito:

El cobre innecesario se elimina, dejando rastros del circuito deseado.

Aplicación de máscara de soldadura:

La máscara de soldadura se utiliza para proteger circuitos y evitar cortocircuitos durante el montaje.

Montaje de componentes:

Componentes como circuitos integrados, resistencias y condensadores se montan en la PCB flexible utilizando tecnología de montaje superficial (SMT) u otros métodos adecuados.

Probado e inspeccionado:

Los PCB flexibles HDI terminados se prueban e inspeccionan exhaustivamente para garantizar una funcionalidad y calidad adecuadas.

1.3 Ventajas de la PCB flexible HDI:

Ventajas de la PCB flexible HDI En comparación con la PCB flexible tradicional, la PCB flexible HDI tiene varias ventajas, que incluyen:

Mayor densidad del circuito:

La tecnología HDI permite un enrutamiento de trazas de circuitos de mayor densidad, lo que permite colocar más componentes en un espacio más pequeño. Esto da como resultado un diseño miniaturizado y compacto.

Integridad de señal mejorada:

Las distancias de enrutamiento más cortas en las PCB flexibles HDI dan como resultado menos interferencias electromagnéticas (EMI), lo que resulta en una mejor integridad de la señal, minimizando la distorsión de la señal y garantizando un rendimiento confiable.

Fiabilidad mejorada:

En comparación con los PCB flexibles tradicionales, los PCB flexibles HDI tienen menos puntos de tensión y son más resistentes a la vibración, la flexión y el estrés térmico. Esto mejora la confiabilidad general y la vida útil del circuito.

Flexibilidad de diseño:

La tecnología HDI permite diseños de circuitos complejos, lo que permite la combinación de múltiples capas, vías ciegas y enterradas, componentes de paso fino y enrutamiento de señales de alta velocidad.

Ahorro de costos:

A pesar de su complejidad y miniaturización, las PCB flexibles HDI pueden ahorrar costos al reducir el tamaño y el peso total del producto final, lo que las hace más rentables para aplicaciones donde el espacio y el peso son críticos.

2.Comparación de PCB flexible HDI y PCB flexible tradicional:

2.1 Diferencias básicas en estructura:

La principal diferencia entre la estructura básica de la PCB flexible HDI y la PCB flexible tradicional radica en la densidad del circuito y el uso de tecnología de interconexión.

Los PCB flexibles tradicionales suelen consistir en una sola capa de material de sustrato flexible, como poliimida, con trazas de cobre grabadas en la superficie. Estas placas suelen tener una densidad de circuito limitada debido a la falta de múltiples capas e interconexiones complejas.

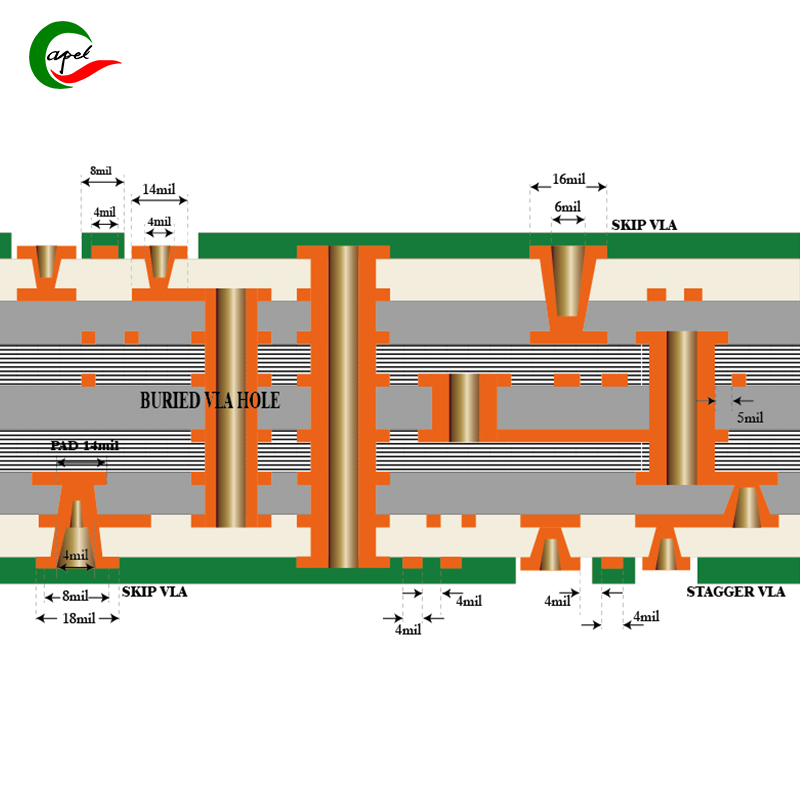

Por otro lado, la PCB flexible HDI adopta tecnología de interconexión de alta densidad, que puede enrutar más pistas de circuito en un espacio compacto. Esto se logra mediante el uso de múltiples capas de material flexible apiladas con adhesivos y trazas de cobre. Los PCB flexibles HDI suelen utilizar vías ciegas y enterradas, que son orificios perforados a través de capas específicas para conectar pistas de circuito dentro de la placa, mejorando así la capacidad general de enrutamiento.

Además, los PCB flexibles HDI pueden emplear microvías, que son orificios más pequeños que permiten un enrutamiento de trazas más denso. El uso de microvías y otras tecnologías de interconexión avanzadas puede aumentar significativamente la densidad del circuito en comparación con las PCB flexibles tradicionales.

2.2 Principales avances de la PCB flexible HDI:

Los PCB flexibles HDI han experimentado importantes avances y avances a lo largo de los años. Algunos de los principales avances realizados en la tecnología de PCB flexibles HDI incluyen:

Miniaturización:

La tecnología HDI permite la miniaturización de dispositivos electrónicos al permitir enrutar más trazas de circuitos en menos espacio. Esto allana el camino para el desarrollo de productos más pequeños y compactos, como teléfonos inteligentes, dispositivos portátiles e implantes médicos.

Mayor densidad del circuito:

En comparación con los PCB flexibles tradicionales, el uso de microvías, vías enterradas ciegas y multicapa en los PCB flexibles HDI aumenta significativamente la densidad del circuito. Esto hace posible integrar diseños de circuitos más complejos y avanzados en un área más pequeña.

Mayor velocidad e integridad de la señal:

Los PCB flexibles HDI pueden admitir señales de alta velocidad y mejorar la integridad de la señal a medida que disminuye la distancia entre componentes e interconexiones. Esto los hace adecuados para aplicaciones que requieren una transmisión de señales confiable, como sistemas de comunicación de alta frecuencia o equipos con uso intensivo de datos.

Diseño de componentes de paso fino:

La tecnología HDI facilita el diseño de componentes de paso fino, lo que significa que los componentes se pueden colocar más cerca unos de otros, lo que resulta en una mayor miniaturización y densificación del diseño del circuito. La colocación de componentes de paso fino es fundamental para aplicaciones avanzadas que requieren electrónica de alto rendimiento.

Gestión térmica mejorada:

Los PCB flexibles HDI tienen mejores capacidades de gestión térmica debido al uso de múltiples capas y una mayor superficie para la disipación de calor. Esto permite un manejo eficiente y

refrigeración de componentes de alta potencia, asegurando su máximo rendimiento.

2.3 Comparación de funciones y rendimiento:

Al comparar la funcionalidad y el rendimiento de los PCB flexibles HDI con los PCB flexibles tradicionales, hay varios factores a considerar:

Densidad del circuito:

En comparación con los PCB flexibles tradicionales, los PCB flexibles HDI ofrecen una densidad de circuito significativamente mayor. La tecnología HDI puede integrar vías ciegas, vías enterradas y microvías multicapa, lo que permite diseños de circuitos más complejos y densos.

Integridad de la señal:

La distancia reducida entre pistas y el uso de técnicas de interconexión avanzadas en los PCB flexibles HDI mejoran la integridad de la señal. Esto significa una mejor transmisión de señal y una menor distorsión de la señal en comparación con los PCB flexibles convencionales.

Velocidad y ancho de banda:

Los PCB flexibles HDI pueden admitir señales de mayor velocidad debido a una integridad de señal mejorada y una interferencia electromagnética reducida. Los PCB flexibles convencionales pueden tener limitaciones en términos de velocidad de transmisión de señal y ancho de banda, especialmente en aplicaciones que requieren altas velocidades de datos.

Flexibilidad de diseño:

En comparación con los PCB flexibles tradicionales, los PCB flexibles HDI brindan una mayor flexibilidad de diseño. La capacidad de incorporar múltiples capas, vías ciegas y enterradas y microvías permite diseños de circuitos más complejos. Esta flexibilidad es especialmente importante para aplicaciones que requieren un diseño compacto o tienen limitaciones de espacio específicas.

Costo:

Los PCB flexibles HDI tienden a ser más caros que los PCB flexibles tradicionales debido a la mayor complejidad y las técnicas avanzadas de interconexión involucradas. Sin embargo, la miniaturización y el rendimiento mejorado que ofrecen las PCB flexibles HDI a menudo pueden justificar el costo adicional cuando se considera el costo total del producto final.

2.4 Factores de confiabilidad y durabilidad:

La confiabilidad y la durabilidad son factores críticos para cualquier dispositivo o sistema electrónico. Varios factores entran en juego al comparar la confiabilidad y durabilidad de los PCB flexibles HDI con los PCB flexibles tradicionales:

Flexibilidad mecánica:

Tanto los PCB HDI como los tradicionales flexibles ofrecen flexibilidad mecánica, lo que les permite adaptarse a diferentes formas y doblarse sin romperse. Sin embargo, los PCB flexibles HDI pueden tener refuerzo estructural adicional, como capas o nervaduras adicionales, para soportar una mayor densidad de circuito. Este refuerzo mejora la confiabilidad y durabilidad general de la PCB flexible HDI.

Antivibración y choque:

En comparación con la PCB flexible tradicional, la PCB flexible HDI puede tener una mejor capacidad antivibración y golpes. El uso de microvías ciegas, enterradas y en placas HDI ayuda a distribuir la tensión de manera más uniforme, reduciendo la posibilidad de daños en los componentes o fallas del circuito debido a la tensión mecánica.

Gestión Térmica:

En comparación con la PCB flexible tradicional, la PCB flexible HDI tiene múltiples capas y una superficie más grande, lo que puede proporcionar una mejor gestión térmica. Esto mejora la disipación de calor y ayuda a aumentar la confiabilidad general y la vida útil de los componentes electrónicos.

Esperanza de vida:

Tanto los PCB HDI como los tradicionales flexibles pueden tener una larga vida útil si se diseñan y fabrican adecuadamente. Sin embargo, la mayor densidad de circuitos y las técnicas avanzadas de interconexión utilizadas en las PCB flexibles HDI requieren una cuidadosa consideración de factores como el estrés térmico, la compatibilidad de materiales y las pruebas de confiabilidad para garantizar el rendimiento a largo plazo.

Factores ambientales:

Los PCB flexibles HDI, al igual que los PCB flexibles tradicionales, deben diseñarse y fabricarse para resistir factores ambientales como la humedad, los cambios de temperatura y la exposición a productos químicos. Los PCB flexibles HDI pueden requerir una capa protectora adicional o encapsulación para garantizar la resistencia a las condiciones ambientales.

Los PCB flexibles HDI ofrecen varias ventajas sobre los PCB flexibles tradicionales en términos de densidad del circuito, integridad de la señal, flexibilidad de diseño y confiabilidad. El uso de avanzadosLas técnicas de interconexión y las técnicas de miniaturización hacen que los PCB flexibles HDI sean adecuados para aplicaciones que requieren electrónica de alto rendimiento en un factor de forma compacto.Sin embargo, estas ventajas tienen un costo mayor y los requisitos específicos de la aplicación deben considerarse cuidadosamente para determinar la tecnología de PCB más adecuada.

3.Ventajas de la PCB flexible HDI:

Los PCB flexibles HDI (Interconexión de alta densidad) están ganando popularidad en la industria electrónica debido a sus numerosas ventajas sobre los PCB flexibles tradicionales.

3.1 Miniaturización y optimización del espacio:

Miniaturización y optimización del espacio: Una de las principales ventajas de los PCB flexibles HDI es la miniaturización y optimización del espacio de los equipos electrónicos.El uso de tecnología de interconexión de alta densidad permite enrutar más pistas de circuito en un espacio compacto. Esto, a su vez, facilita el desarrollo de dispositivos electrónicos más pequeños y compactos. Los PCB flexibles HDI se utilizan comúnmente en aplicaciones como teléfonos inteligentes, tabletas, dispositivos portátiles y dispositivos médicos donde el espacio es limitado y el tamaño compacto es fundamental.

3.2 Mejorar la integridad de la señal:

Mejorar la integridad de la señal: la integridad de la señal es un factor crítico en los equipos electrónicos, especialmente en aplicaciones de alta velocidad y alta frecuencia.Los PCB flexibles HDI destacan por ofrecer una mayor integridad de la señal debido a la distancia reducida entre componentes e interconexiones. Las tecnologías de interconexión avanzadas utilizadas en las PCB flexibles HDI, como vías ciegas, vías enterradas y microvías, pueden reducir significativamente la pérdida de señal y la interferencia electromagnética. La integridad de la señal mejorada garantiza una transmisión de señal confiable y reduce el riesgo de errores de datos, lo que hace que los PCB flexibles HDI sean adecuados para aplicaciones que involucran sistemas de comunicación y transmisión de datos de alta velocidad.

3.3 Distribución de energía mejorada:

Distribución de energía mejorada: Otra ventaja de la PCB flexible HDI es su capacidad para mejorar la distribución de energía.Con la creciente complejidad de los dispositivos electrónicos y la necesidad de mayores requisitos de energía, los PCB flexibles HDI brindan una excelente solución para una distribución eficiente de la energía. El uso de múltiples capas y técnicas avanzadas de enrutamiento de energía permite una mejor distribución de energía en toda la placa, minimizando la pérdida de energía y la caída de voltaje. La distribución de energía mejorada permite un funcionamiento confiable de los componentes que consumen mucha energía y reduce el riesgo de sobrecalentamiento, lo que garantiza seguridad y un rendimiento óptimo.

3.4 Mayor densidad de componentes:

Mayor densidad de componentes: en comparación con la PCB flexible tradicional, la PCB flexible HDI puede lograr una mayor densidad de componentes.El uso de tecnologías multicapa y de interconexión avanzada permite la integración de más componentes electrónicos en un espacio más reducido. Los PCB flexibles HDI pueden adaptarse a diseños de circuitos complejos y densos, lo cual es fundamental para aplicaciones avanzadas que requieren más funcionalidad y rendimiento sin comprometer el tamaño de la placa. Con una mayor densidad de componentes, los fabricantes pueden diseñar y desarrollar productos electrónicos altamente complejos y ricos en funciones.

3.5 Mejorar la disipación del calor:

Disipación de calor mejorada: la disipación de calor es un aspecto crítico del diseño de dispositivos electrónicos, ya que el exceso de calor puede provocar una degradación del rendimiento, fallas de los componentes e incluso daños al sistema.En comparación con la PCB flexible tradicional, la PCB flexible HDI tiene un mejor rendimiento de disipación de calor. El uso de múltiples capas y una mayor superficie permite una mejor disipación del calor, eliminando y disipando eficazmente el calor generado por los componentes que consumen mucha energía. Esto garantiza un rendimiento y una fiabilidad óptimos de los dispositivos electrónicos, especialmente en aplicaciones donde la gestión térmica es fundamental.

Los PCB HDI flex tienen varias ventajas que los convierten en una excelente opción para la electrónica moderna. Su capacidad para miniaturizarse y optimizar el espacio los hace ideales para aplicaciones donde el tamaño compacto es fundamental. La integridad de la señal mejorada garantiza una transmisión de datos confiable, mientras que la distribución de energía mejorada permite una alimentación eficiente de los componentes. La mayor densidad de componentes de HDI flex PCB admite más funciones y características, mientras que la disipación de calor mejorada garantiza un rendimiento óptimo y la longevidad de los dispositivos electrónicos. Con estas ventajas, los PCB flexibles HDI se han convertido en una necesidad en diversas industrias, como la electrónica de consumo, las telecomunicaciones, la automoción y los equipos médicos.

4.Aplicación de PCB flexible HDI:

La PCB flexible HDI tiene una amplia gama de aplicaciones en diferentes industrias. Sus capacidades de miniaturización, integridad de señal mejorada, distribución de energía mejorada, mayor densidad de componentes y disipación de calor mejorada los hacen ideales para electrónica de consumo, dispositivos médicos, la industria automotriz, sistemas aeroespaciales y de defensa, e Internet de las cosas y dispositivos portátiles. componente importante del dispositivo. Los PCB flexibles HDI permiten a los fabricantes crear dispositivos electrónicos compactos y de alto rendimiento para satisfacer las crecientes demandas de estas industrias.

4.1 Electrónica de Consumo:

La PCB flexible HDI tiene una amplia gama de aplicaciones en la industria de la electrónica de consumo.Con la demanda continua de dispositivos más pequeños, delgados y con más funciones, los PCB flexibles HDI permiten a los fabricantes satisfacer estas demandas. Se utilizan en teléfonos inteligentes, tabletas, portátiles, relojes inteligentes y otros dispositivos electrónicos portátiles. Las capacidades de miniaturización de los PCB flexibles HDI permiten la integración de múltiples funciones en un espacio compacto, lo que permite el desarrollo de productos electrónicos de consumo elegantes y de alto rendimiento.

4.2 Dispositivos médicos:

La industria de dispositivos médicos depende en gran medida de los PCB flexibles HDI debido a su confiabilidad, flexibilidad y tamaño pequeño.Los componentes electrónicos de dispositivos médicos como marcapasos, audífonos, monitores de glucosa en sangre y equipos de imágenes requieren una alta precisión. Los PCB flexibles HDI pueden cumplir con estos requisitos al proporcionar conexiones de alta densidad y una integridad de señal mejorada. Además, su flexibilidad se puede integrar mejor en los dispositivos médicos portátiles para la comodidad y conveniencia del paciente.

4.3 Industria automotriz:

Los PCB flexibles HDI se han convertido en una parte integral de los automóviles modernos.La industria automotriz requiere electrónica de alto rendimiento que pueda soportar entornos desafiantes y ofrecer una funcionalidad óptima. Los PCB flexibles HDI brindan la confiabilidad, durabilidad y optimización del espacio necesarias para aplicaciones automotrices. Se utilizan en varios sistemas automotrices, incluidos sistemas de información y entretenimiento, sistemas de navegación, módulos de control del tren motriz y sistemas avanzados de asistencia al conductor (ADAS). Los PCB flexibles HDI pueden soportar cambios de temperatura, vibraciones y tensiones mecánicas, lo que los hace adecuados para entornos automotrices hostiles.

4.4 Aeroespacial y Defensa:

La industria aeroespacial y de defensa requiere sistemas electrónicos altamente confiables que puedan soportar condiciones extremas, vibraciones y transmisión de datos de alta velocidad.Los PCB flexibles HDI son ideales para este tipo de aplicaciones porque proporcionan interconexiones de alta densidad, integridad de señal mejorada y resistencia a factores ambientales. Se utilizan en sistemas de aviónica, comunicaciones por satélite, sistemas de radar, equipos militares y drones. Las capacidades de miniaturización de los PCB flexibles HDI ayudan en el desarrollo de sistemas electrónicos compactos y livianos que permiten un mejor rendimiento y más funcionalidad.

4.5 IoT y dispositivos portátiles:

El Internet de las cosas (IoT) y los dispositivos portátiles están transformando sectores que van desde la atención sanitaria y el fitness hasta la automatización del hogar y la monitorización industrial.Los PCB flexibles HDI son componentes clave en IoT y dispositivos portátiles debido a su pequeño factor de forma y alta flexibilidad. Permiten la integración perfecta de sensores, módulos de comunicación inalámbrica y microcontroladores en dispositivos como relojes inteligentes, rastreadores de actividad física, dispositivos domésticos inteligentes y sensores industriales. La avanzada tecnología de interconexión de los PCB flexibles HDI garantiza una transmisión de datos confiable, distribución de energía e integridad de la señal, lo que los hace adecuados para los exigentes requisitos de IoT y dispositivos portátiles.

5.Consideraciones de diseño para HDI Flex PCB:

El diseño de una PCB flexible HDI requiere una cuidadosa consideración de la acumulación de capas, el espaciado de las trazas, la ubicación de los componentes, las técnicas de diseño de alta velocidad y los desafíos asociados con el ensamblaje y la fabricación. Al abordar eficazmente estas consideraciones de diseño, Capel puede desarrollar PCB flexibles HDI de alto rendimiento adecuadas para una variedad de aplicaciones.

5.1 Apilamiento y enrutamiento de capas:

Los PCB flexibles HDI generalmente requieren múltiples capas para lograr interconexiones de alta densidad.Al diseñar la pila de capas, se deben considerar factores como la integridad de la señal, la distribución de energía y la gestión térmica. El apilamiento cuidadoso de capas ayuda a optimizar el enrutamiento de la señal y minimizar la diafonía entre pistas. Se debe planificar el enrutamiento para minimizar la desviación de la señal y garantizar una adaptación de impedancia adecuada. Se debe asignar suficiente espacio para vías y pads para facilitar la interconexión entre capas.

5.2 Control de impedancia y espaciado de trazas:

Los PCB flexibles HDI suelen tener una alta densidad de trazas, por lo que mantener el espaciado adecuado de las trazas es fundamental para evitar interferencias de señal y diafonía.Los diseñadores deben determinar el ancho y el espaciado de la traza adecuados en función de la impedancia deseada. El control de la impedancia es fundamental para mantener la integridad de la señal, especialmente para señales de alta velocidad. Los diseñadores deben calcular y controlar cuidadosamente el ancho de la traza, el espaciado y la constante dieléctrica para lograr el valor de impedancia deseado.

5.3 Colocación de componentes:

La ubicación adecuada de los componentes es fundamental para optimizar la ruta de la señal, reducir el ruido y minimizar el tamaño total de la PCB flexible HDI.Los componentes deben colocarse estratégicamente para minimizar la longitud del rastro de la señal y optimizar el flujo de la señal. Los componentes de alta velocidad deben colocarse más juntos para minimizar los retrasos en la propagación de la señal y reducir el riesgo de distorsión de la señal. Los diseñadores también deben considerar los aspectos de gestión térmica y garantizar que los componentes estén colocados de manera que permitan la disipación del calor.

5.4 Tecnología de diseño de alta velocidad:

Los PCB flexibles HDI normalmente se adaptan a la transmisión de datos de alta velocidad donde la integridad de la señal es crítica.Las técnicas adecuadas de diseño de alta velocidad, como el enrutamiento de impedancia controlada, el enrutamiento de pares diferenciales y longitudes de traza coincidentes, son fundamentales para minimizar la atenuación de la señal. Se pueden utilizar herramientas de análisis de integridad de la señal para simular y verificar el rendimiento de diseños de alta velocidad.

5.5 Desafíos de ensamblaje y fabricación:

El montaje y fabricación de PCB flexibles HDI presenta varios desafíos.La naturaleza flexible de los PCB requiere un manejo cuidadoso durante el ensamblaje para evitar dañar las pistas y componentes delicados. La colocación y soldadura precisas de los componentes pueden requerir equipos y técnicas especializados. El proceso de fabricación debe garantizar una alineación precisa de las capas y una adhesión adecuada entre ellas, lo que puede implicar pasos adicionales como la perforación con láser o la obtención de imágenes directas con láser.

Además, el tamaño pequeño y la alta densidad de componentes de los PCB flexibles HDI pueden plantear desafíos para la inspección y las pruebas. Es posible que se requieran técnicas de inspección especiales, como la inspección por rayos X, para detectar defectos o fallas en los PCB. Además, dado que los PCB flexibles HDI suelen utilizar materiales y tecnologías avanzados, la selección y calificación de los proveedores es crucial para garantizar la calidad y confiabilidad del producto final.

6.Tendencias futuras de la tecnología de PCB flexible HDI:

El futuro de la tecnología de PCB flexible HDI se caracterizará por una creciente integración y complejidad, la adopción de materiales avanzados y la expansión de IoT y tecnologías portátiles. Estas tendencias impulsarán a las industrias a desarrollar dispositivos electrónicos más pequeños, más potentes y multifuncionales.

6.1 Mayor integración y complejidad:

La tecnología de PCB flexible HDI seguirá desarrollándose en la dirección de una integración y complejidad cada vez mayores.A medida que los dispositivos electrónicos se vuelven más compactos y con más funciones, existe una demanda creciente de PCB flexibles HDI con mayor densidad de circuito y factores de forma más pequeños. Esta tendencia está impulsada por avances en los procesos de fabricación y herramientas de diseño que permiten trazas de paso más fino, vías más pequeñas y pasos de interconexión más estrechos. Integrar componentes electrónicos complejos y diversos en una única PCB flexible será cada vez más

común, reduciendo el tamaño, el peso y el costo general del sistema.

6.2 Uso de materiales avanzados:

Para satisfacer las necesidades de mayor integración y rendimiento, la PCB flexible HDI utilizará materiales avanzados.Los nuevos materiales con propiedades eléctricas, térmicas y mecánicas mejoradas permitirán una mejor integridad de la señal, una mejor disipación del calor y una mayor confiabilidad. Por ejemplo, el uso de materiales dieléctricos de bajas pérdidas permitirá una operación de mayor frecuencia, mientras que los materiales de alta conductividad térmica pueden mejorar las capacidades de gestión térmica de los PCB flexibles. Además, los avances en materiales conductores como las aleaciones de cobre y los polímeros conductores permitirán mayores capacidades de transporte de corriente y un mejor control de la impedancia.

6.3 Expansión de IoT y tecnología portátil:

La expansión del Internet de las cosas (IoT) y la tecnología portátil tendrá un gran impacto en la tecnología de PCB flexible HDI.A medida que la cantidad de dispositivos conectados continúa creciendo, habrá una necesidad cada vez mayor de PCB flexibles que puedan integrarse en factores de forma más pequeños y diversos. Los PCB flexibles HDI desempeñarán un papel vital en la miniaturización de dispositivos portátiles como relojes inteligentes, rastreadores de actividad física y sensores de atención médica. Estos dispositivos a menudo requieren PCB flexibles para adaptarse al cuerpo y proporcionar una interconectividad robusta y confiable.

Además, la adopción generalizada de dispositivos IoT en diversas industrias, como la automatización doméstica inteligente, automotriz y industrial, impulsará la demanda de PCB flexibles HDI con características avanzadas como transmisión de datos de alta velocidad, bajo consumo de energía y conectividad inalámbrica. Estos avances requerirán que los PCB admitan enrutamiento de señales complejos, componentes miniaturizados e integración con diferentes sensores y actuadores.

En resumen, Los PCB flexibles HDI han cambiado la industria electrónica con su combinación única de flexibilidad e interconexiones de alta densidad. Estos PCB ofrecen muchas ventajas sobre los PCB flexibles tradicionales, incluida la miniaturización, la optimización del espacio, la integridad de la señal mejorada, la distribución eficiente de la energía y la capacidad de adaptarse a altas densidades de componentes. Estas propiedades hacen que los PCB flexibles HDI sean adecuados para su uso en una variedad de industrias, incluida la electrónica de consumo, dispositivos médicos, sistemas automotrices y aplicaciones aeroespaciales. Sin embargo, es importante considerar las consideraciones de diseño y los desafíos de fabricación asociados con estos PCB avanzados. Los diseñadores deben planificar cuidadosamente el diseño y el enrutamiento para garantizar un rendimiento de señal y una gestión térmica óptimos. Además, el proceso de fabricación de PCB flexibles HDI requiere procesos y técnicas avanzados para lograr el nivel requerido de precisión y confiabilidad. En el futuro, se espera que los PCB flexibles HDI sigan evolucionando a medida que avanza la tecnología. A medida que los dispositivos electrónicos se vuelven más pequeños y complejos, la necesidad de PCB flexibles HDI con mayores niveles de integración y rendimiento solo aumentará. Esto impulsará más innovaciones y avances en el campo, lo que conducirá a dispositivos electrónicos más eficientes y versátiles en todas las industrias.

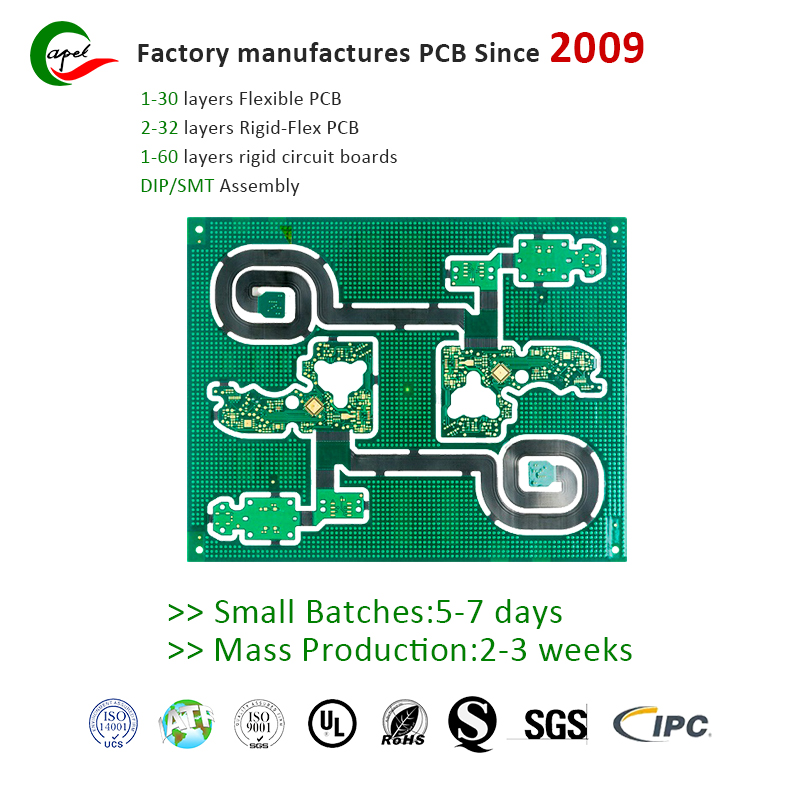

Shenzhen Capel Technology Co., Ltd. fabrica placas de circuito impreso (PCB) flexibles desde 2009.Actualmente, podemos ofrecer placas de circuito impreso flexibles personalizadas de 1 a 30 capas. Nuestra tecnología de fabricación de PCB flexibles HDI (Interconexión de alta densidad) es muy madura. Durante los últimos 15 años, hemos innovado continuamente en tecnología y acumulado una rica experiencia en la resolución de problemas relacionados con proyectos para los clientes.

Hora de publicación: 31 de agosto de 2023

Atrás