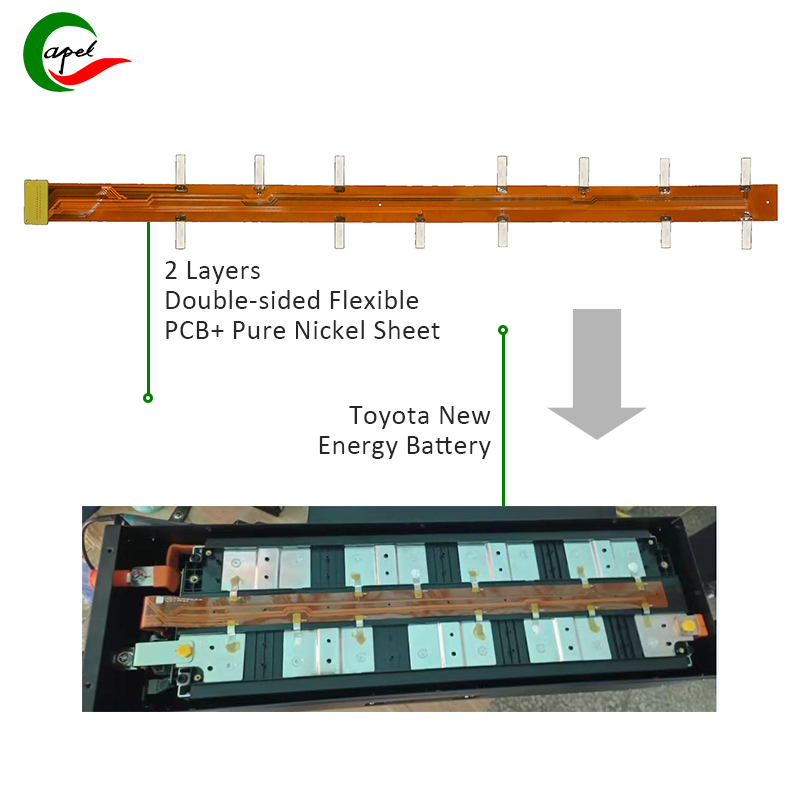

Descubra cómo la avanzada tecnología de fabricación de PCB FPC-Flex de Capel afronta el desafío de producirPCB flexibles de 2 capas para vehículos de nueva energíaPlacas de circuitos de protección de baterías. Sumérjase en la destreza técnica y el impacto en la industria de este exitoso caso de estudio.

Introducir

Los vehículos de nueva energía, como los eléctricos y los híbridos, están a la vanguardia del transporte respetuoso con el medio ambiente. Con el avance de la tecnología, los vehículos de nueva energía tienen una demanda cada vez mayor de componentes electrónicos de alto rendimiento, confiables y eficientes. Los PCB flexibles (circuitos impresos flexibles) desempeñan un papel vital en estos vehículos, especialmente en aplicaciones como placas de circuitos de protección de baterías. En este artículo, analizaremos en profundidad cómo la probada tecnología de proceso FPC y las soluciones innovadoras de Capel resuelven los desafíos específicos de la industria que enfrentan los clientes del sector automotriz.Fabricación de PCB flexible de 2 capas para vehículos de nueva energía.

Desafíos del cliente

El cliente, un fabricante líder en la industria de vehículos de nueva energía, se enfrentó a graves desafíos a la hora de producir PCB flexibles de dos capas para placas de circuitos de protección de baterías. Los requisitos específicos para PCB flexibles incluyen:

Materiales: Los PCB flexibles deben construirse utilizando poliimida (PI) como sustrato y trazas de cobre y adhesivo como capa de unión.

Ancho de línea y espaciado de línea: El ancho de línea y el espaciado de línea deben tener una precisión de 0,2 mm/0,25 mm para garantizar la integridad y funcionalidad del circuito.

Espesor de la placa: El espesor de la placa se especifica como 0,25 mm +/- 0,03 mm, lo que requiere un cumplimiento estricto de las tolerancias dimensionales.

Orificio mínimo: la PCB requiere un tamaño de orificio mínimo de 0,1 mm para acomodar los componentes necesarios.

Tratamiento de superficie: El tratamiento de superficie por inmersión en oro de níquel electrolítico (ENIG) es obligatorio por su excelente conductividad y resistencia a la corrosión.

Tolerancias: Los clientes requieren tolerancias estrictas de ±0,1 mm para lograr dimensiones de tablero precisas y exactas.

Soluciones y capacidades técnicas de Capel

El experimentado equipo de ingenieros de FPC de Capel analiza cuidadosamente las necesidades de los clientes y diseña soluciones innovadoras para cumplir y superar los requisitos del proyecto. Así es como la destreza técnica y la innovación de Capel demuestran su éxito a la hora de afrontar los desafíos de los clientes:

Selección y adquisición de materiales avanzados: el profundo conocimiento de Capel sobre las propiedades y características de rendimiento de la poliimida, el cobre y los materiales adhesivos permite una selección y adquisición meticulosas. Se seleccionan materiales de alta calidad para garantizar la confiabilidad, flexibilidad y estabilidad térmica de los PCB flexibles, que son cruciales para las nuevas aplicaciones de energía en automoción.

Procesos de fabricación de precisión: las avanzadas instalaciones de fabricación y la experiencia de Capel en la creación de prototipos y procesos de producción de FPC permiten la implementación precisa de anchos de línea, espacios entre líneas, espesores de tablero y tamaños mínimos de orificios específicos. Se utilizan equipos de última generación y estrictas medidas de control de calidad para lograr la precisión dimensional y la consistencia requeridas para cada PCB flexible.

Tratamiento de superficie superior: La aplicación del tratamiento de superficie por inmersión en oro de níquel químico (ENIG) se realiza con la más alta precisión y de conformidad con los estándares de la industria. El proceso de tratamiento de superficies de Capel proporciona la conductividad, soldabilidad y durabilidad necesarias para cumplir con los estrictos requisitos de la electrónica automotriz moderna.

Gestión de tolerancias y garantía de calidad: el compromiso de Capel de mantener tolerancias estrictas de ±0,1 mm se demuestra a través de meticulosos protocolos de garantía de calidad. Cada paso del proceso de fabricación se revisa rigurosamente para garantizar que la PCB flexible de 2 capas terminada tenga una excelente precisión dimensional y confiabilidad, cumpliendo con los estrictos estándares de la industria de vehículos de nueva energía.

Análisis de estudio de caso: éxito del cliente e impacto en la industria

La exitosa colaboración de Capel con los clientes ha producido PCB flexibles de 2 capas de alta calidad que superan las expectativas de la industria. El sólido rendimiento y la precisión de los PCB flexibles fabricados han supuesto una enorme contribución a las placas de circuitos de protección de baterías de vehículos de nueva energía de los clientes, mejorando la seguridad y la eficiencia de los sistemas eléctricos de los vehículos.

La solidez técnica y la innovación incorporadas en la madura tecnología de proceso FPC de Capel fueron fundamentales para impulsar este proyecto hacia un resultado positivo. La capacidad de Capel para ofrecer constantemente soluciones de PCB flexibles personalizadas dentro de tolerancias estrictas y requisitos de materiales específicos demuestra la fortaleza de Capel en esta área. El impacto de esta colaboración se extiende más allá del éxito directo del cliente y destaca el papel de la fabricación avanzada de FPC en el avance del desarrollo de la industria de vehículos de nueva energía.

La dedicación de Capel a la mejora continua y la innovación en la fabricación y creación de prototipos de FPC ha demostrado ser útil para satisfacer las necesidades siempre cambiantes del sector de nuevas energías automotrices. Este estudio de caso demuestra el compromiso de Capel de brindar soluciones confiables, de alto rendimiento y personalizadas para elevar el estándar de la producción de PCB flexibles en el mercado de vehículos de nueva energía en rápido crecimiento.

Proceso de fabricación de PCB para vehículos de nueva energía

En conclusión

En el panorama dinámico de las nuevas tecnologías energéticas para automóviles, no se puede subestimar el papel de la fabricación y creación de prototipos de PCB FPC-Flex. Los estudios de casos de éxito de Capel demuestran la destreza técnica y la innovación que sustentan su tecnología de proceso FPC. Al resolver el desafío específico de producir PCB flexibles de dos capas para placas de circuitos de protección de baterías de vehículos de nueva energía, Capel no solo demuestra sus capacidades sino que también contribuye al avance de la electrónica automotriz.

A medida que la industria continúa evolucionando, la colaboración perfecta entre Capel y sus clientes demuestra el potencial de las soluciones FPC de vanguardia para impulsar la innovación, la eficiencia y la seguridad en vehículos de nueva energía. El análisis de los estudios de caso destaca la importancia crítica de la experiencia técnica, la fabricación de precisión y un compromiso inquebrantable con la calidad en el panorama en constante cambio de la electrónica automotriz. Con su filosofía centrada en el cliente y su búsqueda de la excelencia, Capel continúa estableciendo nuevos estándares para la fabricación de PCB FPC-Flex en la industria de vehículos de nueva energía.

Este artículo proporciona información valiosa sobre la conexión intrínseca entre la tecnología de PCB FPC-Flex y el nuevo futuro energético de la automoción, posicionando a Capel como líder en el suministro de soluciones innovadoras para impulsar la próxima generación de transporte respetuoso con el medio ambiente.

Hora de publicación: 27 de febrero de 2024

Atrás