Este artículo explora el proceso de creación de prototipos y fabricación dePCB flexibles médicos, destacando estudios de casos exitosos de la industria médica. Conozca los desafíos complejos y las soluciones innovadoras que enfrentan los ingenieros experimentados de PCB flexibles y obtenga información sobre el papel fundamental de la creación de prototipos, la selección de materiales y el cumplimiento de la norma ISO 13485 en la entrega de soluciones electrónicas confiables para aplicaciones médicas.

Introducción: PCB flexibles médicos en la industria de la salud

Las placas de circuito impreso (PCB) flexibles desempeñan un papel vital en la industria médica, donde las aplicaciones exigentes requieren soluciones electrónicas avanzadas y confiables. Como ingeniero de PCB flexibles con más de 15 años de experiencia en la industria de fabricación de PCB flexibles para uso médico, he encontrado y resuelto muchos desafíos específicos de la industria. En este artículo, profundizaremos en el proceso de creación de prototipos y fabricación de PCB médicos flexibles y presentaremos un estudio de caso exitoso que destaca cómo nuestro equipo resolvió un desafío específico para un cliente en la industria médica.

Proceso de creación de prototipos: diseño, pruebas y colaboración con el cliente

La etapa de creación de prototipos es crucial cuando se desarrollan placas de circuitos médicos flexibles, ya que permite probar y perfeccionar minuciosamente el diseño antes de ingresar a la producción en masa. Nuestro equipo utiliza software CAD y CAM avanzado para crear primero esquemas y diseños detallados de diseños de PCB flexibles. Este proceso requiere una estrecha colaboración con el cliente para garantizar que el diseño cumpla con los requisitos específicos de la aplicación médica, como restricciones de tamaño, integridad de la señal y biocompatibilidad.

Estudio de caso: abordar las limitaciones de tamaño y la biocompatibilidad

Abordar las limitaciones dimensionales y la biocompatibilidad

Nuestro cliente, un fabricante líder de dispositivos médicos, se acercó a nosotros con un proyecto desafiante que requería una PCB flexible miniaturizada para dispositivos médicos implantables. La mayor preocupación para los clientes son las limitaciones de tamaño del dispositivo, ya que debe instalarse en un espacio limitado e incorporar tecnología de sensores avanzada y conectividad inalámbrica. Además, la biocompatibilidad del dispositivo es un requisito fundamental, ya que estará en contacto directo con fluidos y tejidos corporales.

Para abordar estos desafíos, nuestro equipo inició un extenso proceso de creación de prototipos, aprovechando nuestra experiencia en miniaturización y materiales biocompatibles. La primera fase implicó la realización de un estudio de viabilidad exhaustivo para evaluar la viabilidad técnica de integrar los componentes necesarios dentro del espacio limitado. Esto requiere trabajar estrechamente con el equipo de ingeniería del cliente para comprender los requisitos funcionales y las expectativas de rendimiento.

Utilizando herramientas avanzadas de simulación y modelado 3D, optimizamos iterativamente el diseño flexible de la PCB para acomodar los componentes y al mismo tiempo garantizar la integridad eléctrica y el aislamiento de la señal. Además, utilizamos materiales biocompatibles especializados, como adhesivos y recubrimientos de grado médico, para mitigar el riesgo de irritación y corrosión de los tejidos dentro de los dispositivos implantables.

Proceso de fabricación de PCB flexibles para uso médico: Precisión y cumplimiento

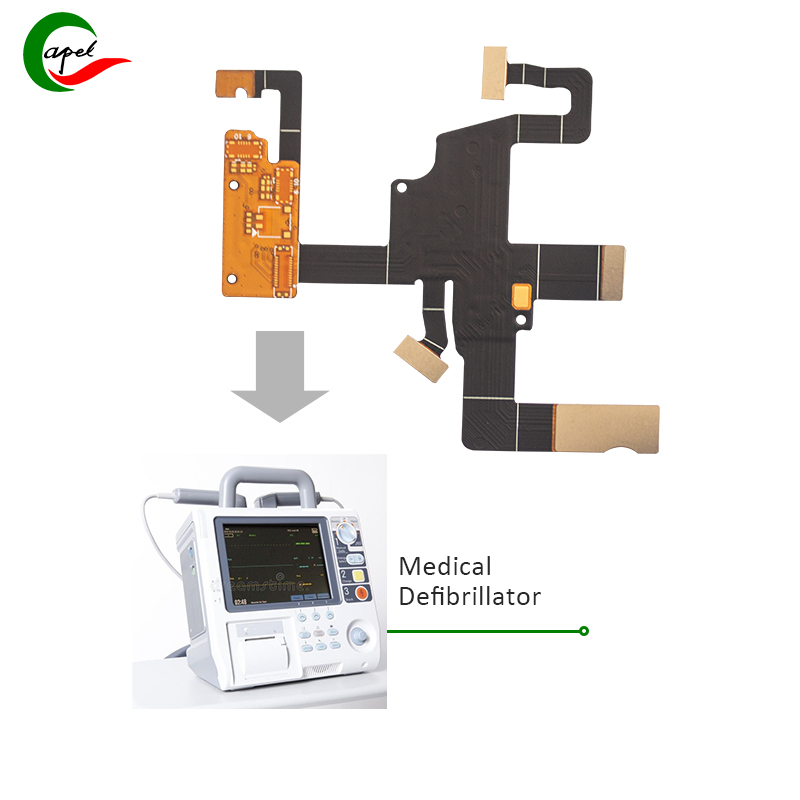

Una vez que la fase de creación de prototipos ha producido un diseño exitoso, comienza el proceso de fabricación con precisión y atención al detalle. Para los PCB flexibles médicos, la selección de materiales y técnicas de fabricación es fundamental para garantizar la confiabilidad, la estabilidad y el cumplimiento de las regulaciones de la industria como la ISO 13485 para dispositivos médicos.

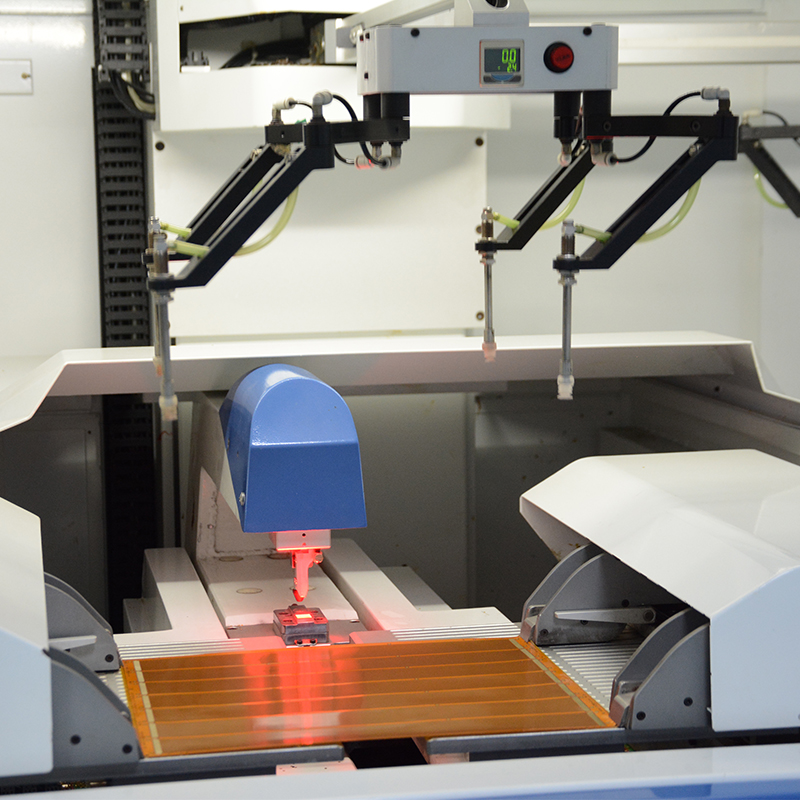

Nuestras instalaciones de fabricación de última generación están equipadas con equipos de última generación diseñados específicamente para la producción de PCB médicos flexibles. Esto incluye sistemas de corte por láser de precisión para patrones de circuitos flexibles complejos, procesos de laminación en entornos controlados que garantizan la uniformidad e integridad de los PCB flexibles multicapa y estrictas medidas de control de calidad en cada etapa de la producción.

Estudio de caso: cumplimiento de la norma ISO 13485 y selección de materiales

Cumplimiento de la norma ISO 13485 y selección de materiales Para un proyecto de dispositivo médico implantable, el cliente enfatizó la importancia de cumplir con estándares regulatorios estrictos, específicamente ISO 13485, para garantizar la calidad y seguridad de los PCB flexibles fabricados. Nuestro equipo trabaja en estrecha colaboración con los clientes para definir los estándares para la selección de materiales, la validación de procesos y la documentación requerida para la certificación ISO 13485.

Para abordar este desafío, llevamos a cabo un análisis en profundidad de materiales compatibles adecuados para dispositivos médicos implantables, teniendo en cuenta factores como la biocompatibilidad, la resistencia química y la confiabilidad en escenarios de implantes a largo plazo. Esto implica obtener sustratos y adhesivos especiales que cumplan con los requisitos específicos del cliente y al mismo tiempo cumplan con las normas ISO 13485.

Además, nuestros procesos de fabricación están personalizados para incorporar rigurosos puntos de control de calidad, como inspección óptica automatizada (AOI) y pruebas eléctricas, para garantizar que cada PCB flexible cumpla con los estándares reglamentarios y de rendimiento requeridos. La estrecha colaboración con los equipos de control de calidad del cliente facilita aún más la verificación y la documentación necesarias para el cumplimiento de la norma ISO 13485.

Proceso de fabricación y creación de prototipos de PCB flexibles para uso médico

Conclusión: Avances en soluciones médicas de PCB flexibles

La finalización exitosa del proyecto de dispositivo médico implantable miniaturizado destaca el papel fundamental de la excelencia en la creación de prototipos y la fabricación para resolver desafíos específicos de la industria en el espacio de PCB flexibles médicos. Como ingeniero de PCB flexible con amplia experiencia, creo firmemente que una combinación de experiencia técnica, compromiso colaborativo con el cliente y cumplimiento de los estándares de la industria son fundamentales para ofrecer soluciones confiables e innovadoras en la industria médica.

En conclusión, como demuestra nuestro exitoso estudio de caso, el proceso de creación de prototipos y fabricación de PCB médicos flexibles requiere una profunda comprensión de los desafíos únicos del campo médico. La búsqueda incesante de la excelencia en el diseño, la selección de materiales y las prácticas de fabricación es fundamental para garantizar la confiabilidad y el rendimiento de los PCB flexibles para aplicaciones médicas críticas.

Al compartir este estudio de caso y conocimientos sobre el proceso de creación de prototipos y fabricación, nuestro objetivo es inspirar una mayor innovación y colaboración dentro de la industria de PCB flexibles para uso médico, impulsando el avance de soluciones electrónicas que pueden ayudar a mejorar los resultados de la atención médica.

Como profesional experimentado en el campo de los PCB flexibles para uso médico, estoy comprometido a continuar resolviendo desafíos específicos de la industria y contribuir al desarrollo de soluciones electrónicas que mejoren la atención al paciente y la tecnología médica.

Hora de publicación: 28 de febrero de 2024

Atrás