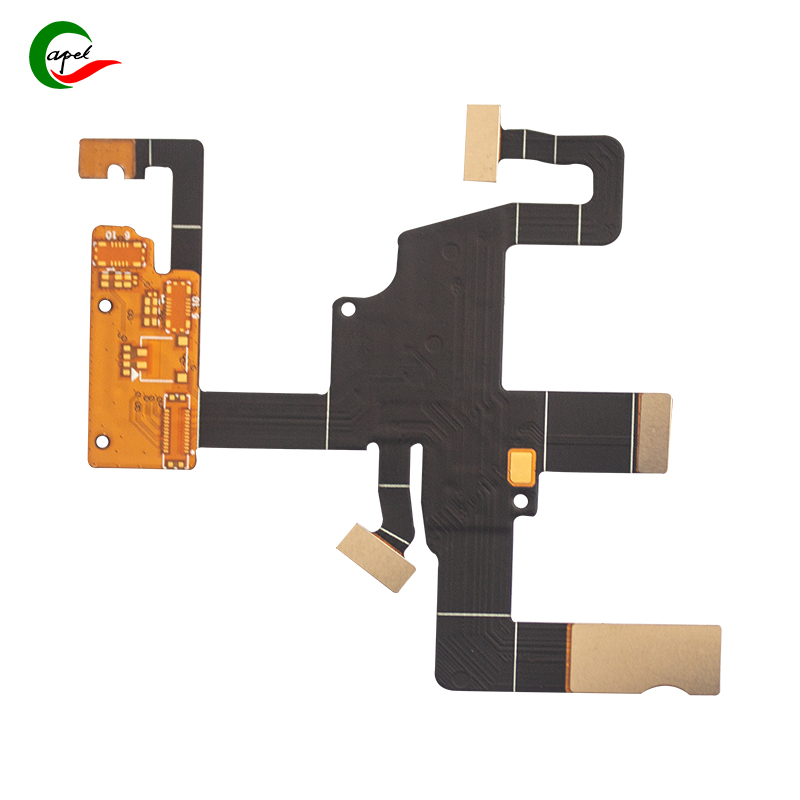

Este estudio de caso profundiza en los intrincados detalles de un FPC (circuito impreso flexible) de 12 capas y su aplicación en desfibriladores médicos. Se centra en las especificaciones técnicas, los procesos de fabricación y la importancia de los PCB flexibles en la industria de la salud.

Introducción: El papel dePCB flexibles en tecnología médica

En el campo de la tecnología médica en constante evolución, la demanda de soluciones innovadoras y confiables continúa creciendo. Como componente clave de los equipos médicos, los PCB flexibles desempeñan un papel clave para garantizar la eficiencia y funcionalidad de los equipos que salvan vidas. En este caso de estudio, profundizaremos en los intrincados detalles de un FPC (Circuito Impreso Flexible) de 12 capas y su aplicación en desfibriladores médicos. Este artículo se centra en las especificaciones técnicas, los procesos de fabricación y la importancia de los PCB flexibles en el campo médico, con el objetivo de comprender completamente el papel fundamental que desempeñan estos componentes electrónicos avanzados en la industria de la salud.

Explore la PCB flexible FPC de 12 capas

La PCB flexible FPC de 12 capas representa un avance avanzado en ingeniería electrónica. Como componentes críticos en la fabricación de dispositivos médicos, estos PCB están diseñados para proporcionar altos niveles de precisión, confiabilidad y durabilidad. La compleja estratificación de 12 FPC permite diseños de circuitos complejos y una integración densa de componentes, lo que lo hace ideal para aplicaciones que requieren componentes electrónicos compactos y de alto rendimiento.

Especificaciones técnicas y su importancia en aplicaciones de desfibriladores médicos.

Para las especificaciones técnicas del FPC de 12 capas, la precisión es crucial. Para una aplicación específica de un desfibrilador médico, se deben definir cuidadosamente varios parámetros clave para garantizar un rendimiento óptimo. Algunas especificaciones técnicas clave incluyen:

1. Ancho de línea y espaciado de línea: El ancho de línea y el espaciado de línea de FPC juegan un papel importante en la determinación del rendimiento eléctrico y la integridad de la señal. En este caso, especificar un ancho de línea de 0,075 mm y un espaciado entre líneas de 0,06 mm permite un enrutamiento complejo de señales de alta frecuencia y líneas de distribución.

2. Grosor de la placa: El grosor de la placa de 0,4 mm resalta los requisitos para un diseño electrónico compacto y que ahorre espacio. El formato delgado del FPC permite una integración perfecta dentro de las limitaciones de espacio limitadas de los equipos médicos.

3. Apertura mínima: La apertura mínima de FPC es de 0,1 mm, lo que garantiza una soldadura precisa y confiable de los componentes de montaje en superficie y ayuda a mejorar la robustez general del componente.

4. Espesor del cobre: El espesor de cobre especificado es 12um, lo que enfatiza la necesidad de una disipación y conducción eficiente del calor, lo cual es crucial para el funcionamiento confiable del desfibrilador.

5. Rigidez: El uso de placas de acero proporciona la rigidez necesaria para el FPC, asegurando integridad estructural y elasticidad para resistir tensiones mecánicas, vibraciones y flexión.

6. Tratamiento de superficie: El tratamiento de superficie por inmersión en oro tiene una excelente resistencia a la corrosión, soldabilidad y rendimiento eléctrico, lo cual es crucial para la confiabilidad a largo plazo del FPC en entornos médicos.

Experiencia en fabricación: garantizar calidad y precisión

La fabricación de FPC de 12 capas es un proceso altamente complejo y especializado que requiere experiencia y capacidades de fabricación avanzadas. Nuestro equipo de ingeniería altamente calificado tiene más de 16 años de experiencia en la producción de PCB flexibles para uso médico y utiliza tecnología de punta para garantizar la más alta calidad de FPC para aplicaciones médicas críticas. El proceso de fabricación implica varias etapas clave, que incluyen:

1. Diseño y disposición: utilice software de diseño de PCB de última generación para diseñar cuidadosamente circuitos complejos y disposiciones de componentes para cumplir con los estrictos requisitos de las aplicaciones de desfibriladores médicos. La pila de 12 capas está cuidadosamente optimizada para lograr el rendimiento eléctrico y la integridad de la señal requeridos.

2. Selección de materiales: La elección de materiales confiables y de alta calidad es un aspecto básico de la producción de FPC. Se seleccionan materiales avanzados de sustrato, láminas de cobre y tratamiento de superficies para cumplir con los estándares de la industria médica y garantizar la confiabilidad a largo plazo.

3. Grabado y laminación de precisión: los patrones complejos y las trazas de circuitos se graban con precisión en el sustrato flexible, manteniendo una precisión y alineación dimensional superiores. El proceso de laminación implica unir múltiples capas de materiales flexibles y debe controlarse cuidadosamente para lograr uniformidad e integridad estructural.

4. Perforación y enchapado de precisión: la perforación de pequeños orificios y vías con un diámetro mínimo de 0,1 mm requiere equipos de alta precisión y conocimientos profesionales. El posterior proceso de revestimiento de cobre garantiza conexiones eléctricas confiables dentro de la estructura de FPC multicapa.

5. Tratamiento de imágenes y superficies de precisión: la aplicación del tratamiento de superficies de oro por inmersión requiere tecnología de imágenes de precisión para garantizar una cobertura y uniformidad consistentes. Este paso crítico mejora la resistencia a la corrosión, la soldabilidad y el rendimiento eléctrico del FPC.

La importancia del FPC de 12 capas en aplicaciones de desfibrilador médico

El uso de FPC de 12 capas en desfibriladores médicos destaca su papel fundamental para garantizar el funcionamiento perfecto y la confiabilidad de los equipos médicos que salvan vidas. El factor de forma compacto de FPC, la integración de alta densidad y el sólido rendimiento eléctrico ayudan a cumplir con los estrictos requisitos de la industria médica. Los atributos específicos que hacen que el FPC de 12 capas sea ideal para aplicaciones de desfibrilador incluyen:

1. Diseño compacto y que ahorra espacio: el perfil delgado y la flexibilidad del FPC permiten una integración perfecta dentro del espacio limitado de un desfibrilador médico. Este diseño compacto ayuda a crear un dispositivo médico portátil y fácil de usar.

2. Integración de alta densidad: FPC tiene 12 capas de circuitos complejos que pueden acomodar una integración densa de componentes, lo que permite que el desfibrilador incorpore características y funciones avanzadas manteniendo un factor de forma pequeño.

3. Fuerte rendimiento eléctrico: el diseño y la fabricación de precisión del FPC garantizan una integridad de la señal y un rendimiento eléctrico confiables, lo cual es crucial para una entrega precisa de energía durante la desfibrilación.

4. Durabilidad y confiabilidad: el uso de materiales de alta calidad, el tratamiento de superficie por inmersión en oro y el refuerzo de placa de acero brindan a FPC una excelente durabilidad, lo que garantiza una confiabilidad a largo plazo en entornos médicos hostiles.

Proceso de fabricación de PCB flexible médico para desfibrilador

Conclusión: avances en PCB flexibles e innovación en el sector sanitario

En resumen, el estudio de caso de FPC de 12 capas en un desfibrilador médico demuestra el papel integral de los PCB flexibles avanzados en la industria de la salud. La atención meticulosa a las especificaciones técnicas, los procesos de fabricación de precisión y la importancia de los FPC en aplicaciones médicas críticas enfatiza la compleja interacción entre la ingeniería electrónica y la tecnología sanitaria. Con un compromiso inquebrantable con la calidad, la confiabilidad y la innovación, el uso de FPC de 12 capas representa el avance de vanguardia que impulsa el desarrollo de dispositivos médicos. A medida que continúa aumentando la demanda de soluciones electrónicas compactas, confiables y de alto rendimiento, el papel de los PCB flexibles en la mejora de la tecnología médica sigue siendo fundamental, dando forma al futuro de la innovación en el cuidado de la salud.

Contáctenos hoy para obtener más información

Durante más de 16 años, hemos estado a la vanguardia brindando soluciones superiores de PCB flexibles para la industria médica. Nuestra inquebrantable dedicación a la precisión, la calidad y la innovación ha solidificado nuestra posición como socio confiable en la fabricación de dispositivos médicos. Si está buscando soluciones avanzadas de PCB flexibles adaptadas a los requisitos únicos de las aplicaciones médicas, nuestro equipo experimentado está listo para trabajar con usted. Contáctenos hoy para obtener más información sobre nuestras capacidades, experiencia técnica y cómo podemos mejorar los diseños de sus dispositivos médicos con soluciones de PCB flexibles de vanguardia.

A medida que el sector de la tecnología médica continúa evolucionando, se espera que crezca la demanda de soluciones innovadoras y confiables. En el estudio de caso examinado en este artículo, se analizan los intrincados detalles de un FPC (circuito impreso flexible) de 12 capas y su aplicación en un desfibrilador médico. Este artículo se centra en las especificaciones técnicas, los procesos de fabricación y la importancia de los PCB flexibles en el campo médico, con el objetivo de comprender completamente el papel fundamental que desempeñan estos componentes electrónicos avanzados en la industria de la salud.

Este artículo está escrito basándose en los 16 años de amplia experiencia profesional de Capel en el campo de la producción de PCB flexibles para uso médico. Nuestro objetivo es proporcionar información valiosa sobre el papel fundamental que desempeñan los PCB flexibles en el panorama de la tecnología médica en evolución, y seguimos comprometidos a brindar soluciones superiores de PCB flexibles a la industria médica.

Hora de publicación: 01-mar-2024

Atrás