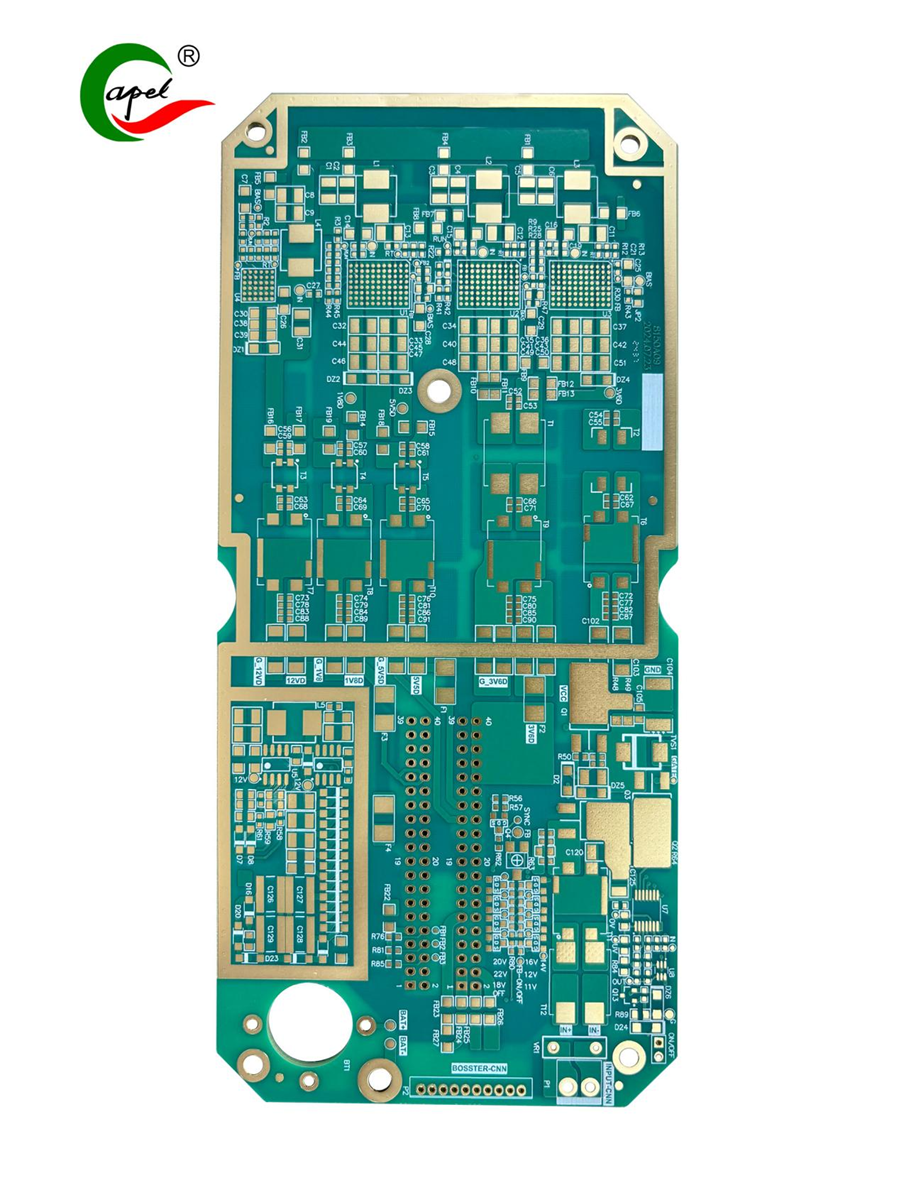

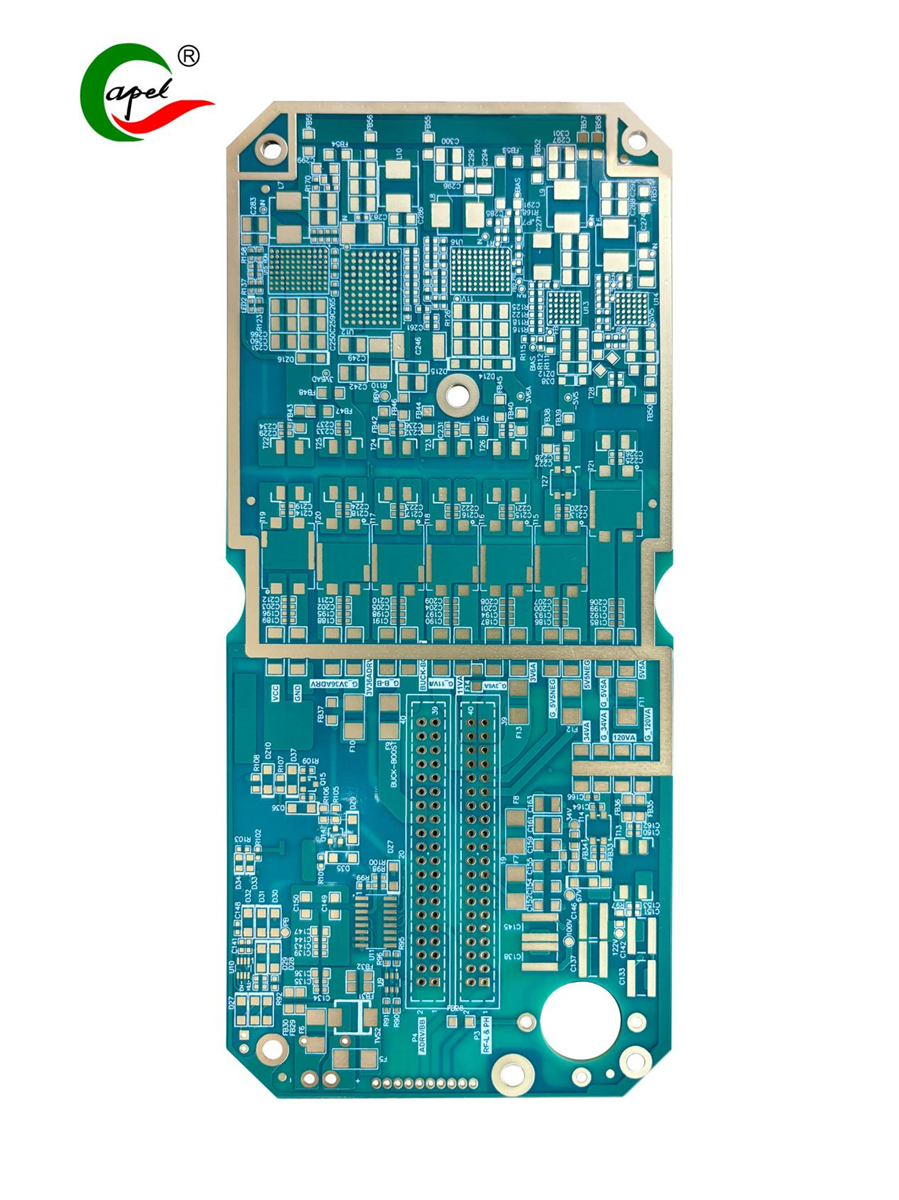

En el mundo de la electrónica en rápida evolución, la demanda de PCB de alto rendimiento nunca ha sido mayor. Entre los distintos tipos de PCB, la PCB de 6 capas se destaca por su capacidad para acomodar circuitos complejos manteniendo un factor de forma compacto. Este artículo profundiza en las complejidades de las PCB 6L, particularmente aquellas que tienen orificios ciegos, y explora el papel de los fabricantes de PCB en la entrega de productos de alta calidad con acabados superficiales avanzados como EING.

Entendiendo la PCB 6L

Una PCB de 6 capas consta de seis capas conductoras separadas por materiales aislantes. Esta configuración multicapa permite una mayor densidad de circuitos, lo que la hace ideal para aplicaciones en telecomunicaciones, electrónica de consumo y sistemas automotrices. Las capas suelen estar dispuestas en un orden específico para optimizar la integridad de la señal y minimizar la interferencia electromagnética (EMI).

La construcción de una PCB de 6L implica varios procesos críticos, incluido el apilamiento de capas, la laminación, la perforación y el grabado. Cada paso debe ejecutarse con precisión para garantizar que el producto final cumpla con los estrictos requisitos de los dispositivos electrónicos modernos.

La importancia de los agujeros ciegos

Una de las características innovadoras que se pueden incorporar a una PCB de 6L es el uso de orificios ciegos. Un agujero ciego es un agujero que no atraviesa completamente la PCB; conecta una o más capas pero no es visible desde el lado opuesto. Este elemento de diseño es particularmente beneficioso para enrutar señales y conexiones de alimentación sin comprometer la integridad general de la placa.

Los agujeros ciegos pueden ayudar a reducir el espacio que ocupa el tablero, lo que permite diseños más compactos. También facilitan una mejor gestión térmica al proporcionar vías para la disipación del calor. Sin embargo, la fabricación de agujeros ciegos requiere precisión y técnicas avanzadas, por lo que es esencial asociarse con un fabricante de PCB de buena reputación.

El papel de los fabricantes de PCB

Elegir el fabricante de PCB adecuado es crucial para lograr PCB 6L de alta calidad con orificios ciegos. Un fabricante confiable contará con la experiencia, la tecnología y las medidas de control de calidad necesarias para garantizar que el producto final cumpla con los estándares de la industria.

Al seleccionar un fabricante de PCB, considere los siguientes factores:

Experiencia y conocimientos: Busque fabricantes con un historial comprobado en la producción de PCB multicapa, particularmente aquellos con tecnología de agujero ciego.

Tecnología y Equipo:Los procesos de fabricación avanzados, como la perforación láser y la inspección óptica automatizada (AOI), son esenciales para crear agujeros ciegos precisos.

Seguro de calidad:Un fabricante acreditado implementará rigurosas medidas de control de calidad, incluidas pruebas de rendimiento eléctrico e integridad mecánica.

Opciones de personalización:La capacidad de personalizar diseños, incluido el tamaño y la ubicación de los orificios ciegos, es vital para cumplir con los requisitos específicos del proyecto.

Tapones de resina: una solución para orificios ciegos

Para mejorar el rendimiento de las PCB de 6L con orificios ciegos, los fabricantes suelen utilizar orificios de tapón de resina. Esta técnica consiste en rellenar los agujeros ciegos con un material de resina, que sirve para múltiples propósitos:

Aislamiento eléctrico:Los orificios para tapones de resina ayudan a prevenir cortocircuitos eléctricos entre capas, lo que garantiza un rendimiento confiable.

Estabilidad mecánica: La resina agrega integridad estructural a la PCB, haciéndola más resistente al estrés mecánico.

Acabado superficial: EING

El acabado superficial de una PCB es un factor crítico que influye en su rendimiento y confiabilidad. EING es una opción popular entre los fabricantes debido a sus propiedades únicas. Este acabado implica un proceso de dos pasos: niquelado no electrolítico seguido de baño de oro por inmersión.

Beneficios de EING:

Soldabilidad:EING proporciona una superficie plana y uniforme que mejora la soldabilidad, lo que facilita la unión de componentes durante el ensamblaje.

Resistencia a la corrosión:La capa de oro protege el níquel subyacente de la oxidación, asegurando confiabilidad a largo plazo en diversas condiciones ambientales.

Llanura:La superficie lisa de EING es ideal para componentes de paso fino, que son cada vez más comunes en la electrónica moderna.

Compatibilidad:EING es compatible con varios materiales de PCB y se puede aplicar a placas con orificios ciegos, lo que garantiza una integración perfecta de los elementos de diseño.

Hora de publicación: 14 de octubre de 2024

Atrás