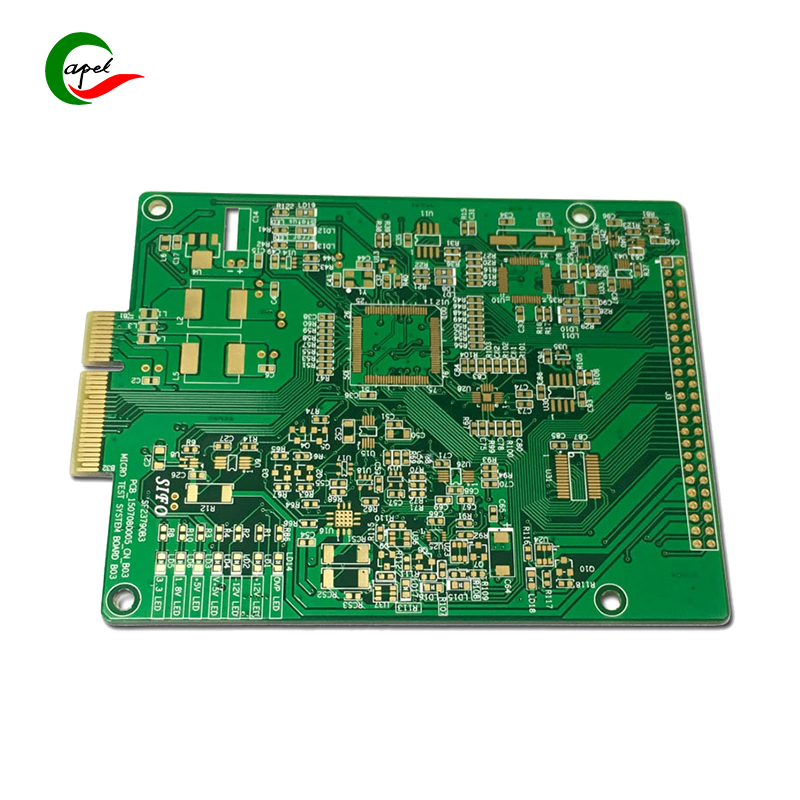

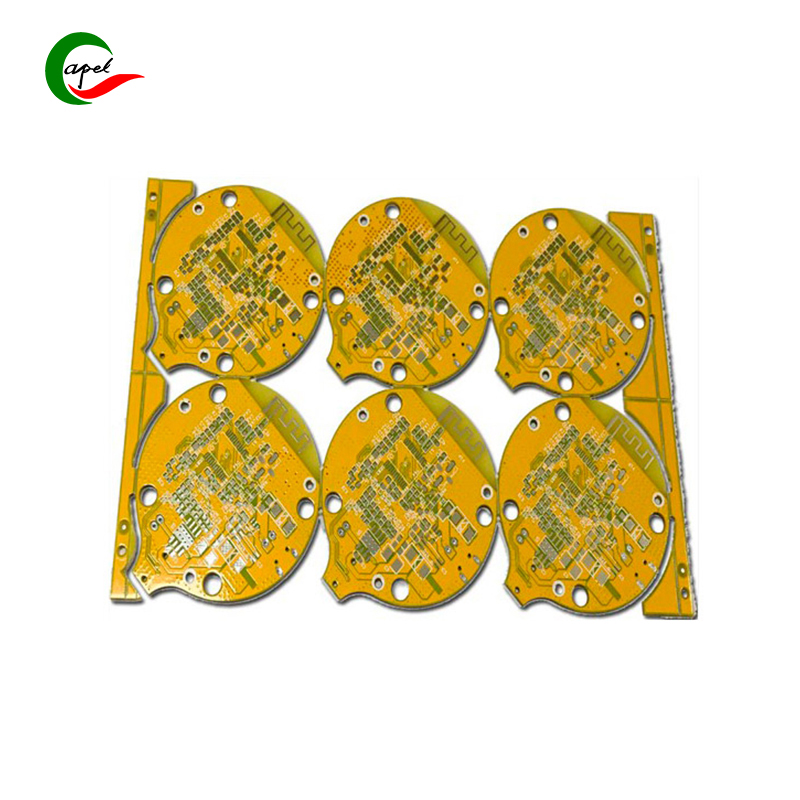

6 dedos del oro del PWB de las placas de circuito del PWB FR4 de HDI de la capa

Capacidad de proceso de PCB

| No. | Proyecto | Indicadores técnicos |

| 1 | Capa | 1-60(capa) |

| 2 | Área máxima de procesamiento | 545x622mm |

| 3 | Espesor mínimo del tablero | 4 (capa) 0,40 mm |

| 6 (capa) 0,60 mm | ||

| 8 (capa) 0,8 mm | ||

| 10 (capa) 1,0 mm | ||

| 4 | Ancho mínimo de línea | 0,0762 mm |

| 5 | Espaciado mínimo | 0,0762 mm |

| 6 | Apertura mecánica mínima | 0,15 mm |

| 7 | Espesor de cobre de la pared del agujero | 0,015 mm |

| 8 | Tolerancia de apertura metalizada | ±0,05 mm |

| 9 | Tolerancia de apertura no metalizada | ±0,025 mm |

| 10 | Tolerancia del agujero | ±0,05 mm |

| 11 | Tolerancia dimensional | ±0,076 mm |

| 12 | Puente de soldadura mínimo | 0,08 mm |

| 13 | Resistencia de aislamiento | 1E+12Ω (normal) |

| 14 | Relación de espesor de placa | 1:10 |

| 15 | Choque térmico | 288 ℃ (4 veces en 10 segundos) |

| 16 | Distorsionado y doblado | ≤0,7% |

| 17 | Fuerza anti-electricidad | >1,3 kV/mm |

| 18 | Resistencia antidesgarro | 1,4 N/mm |

| 19 | Dureza resistente a la soldadura. | ≥6H |

| 20 | retardante de llama | 94V-0 |

| 21 | control de impedancia | ±5% |

Hacemos PCB HDI de 6 capas con 15 años de experiencia con nuestra profesionalidad.

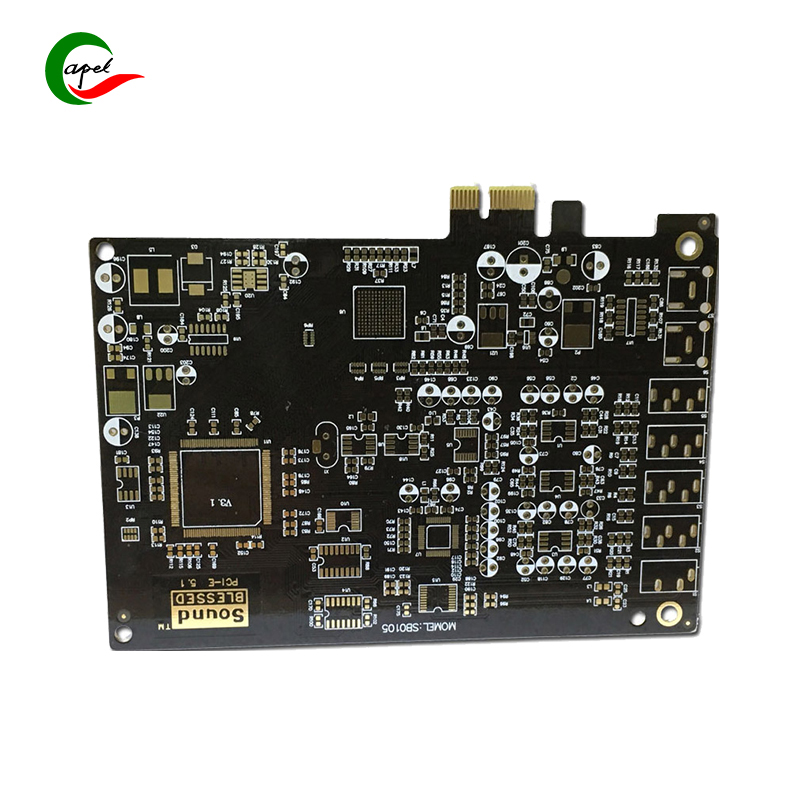

Tableros Flex-Rígidos de 4 capas

PCB rígido-flexibles de 8 capas

Placas de circuito impreso HDI de 8 capas

Equipos de prueba e inspección

Pruebas de microscopio

Inspección AOI

Pruebas 2D

Prueba de impedancia

Pruebas RoHS

Sonda voladora

Probador horizontal

Prueba de flexión

Nuestro servicio de PCB HDI de 6 capas

. Brindar soporte técnico Preventa y posventa;

. Personalizado hasta 40 capas, 1-2 días Creación rápida de prototipos confiables, adquisición de componentes, ensamblaje SMT;

. Atiende tanto a dispositivos médicos, control industrial, automoción, aviación, electrónica de consumo, IOT, UAV, comunicaciones, etc.

. Nuestros equipos de ingenieros e investigadores están dedicados a cumplir con sus requisitos con precisión y profesionalismo.

Aplicación específica de PCB HDI de 6 capas en automoción

1. ADAS (Sistema avanzado de asistencia al conductor): los sistemas ADAS se basan en múltiples sensores, como cámaras, radares y lidars, para ayudar a los conductores a navegar y evitar colisiones. Se utiliza una PCB HDI de 6 capas en los módulos ADAS para acomodar conexiones de sensores de alta densidad y garantizar una transmisión de señal confiable para una detección precisa de objetos y alertas al conductor.

2. Sistema de infoentretenimiento: El sistema de infoentretenimiento de los vehículos modernos integra diversas funciones como navegación GPS, reproducción multimedia, opciones de conectividad e interfaces de comunicación. La PCB HDI de 6 capas permite la integración compacta de componentes, conectores e interfaces, lo que garantiza una comunicación eficiente, un control confiable y una experiencia de usuario mejorada.

3. Unidad de control del motor (ECU): La unidad de control del motor es responsable de monitorear y controlar varias funciones del motor, como la inyección de combustible, el tiempo de encendido y el control de emisiones. La PCB HDI de 6 capas ayuda a acomodar circuitos complejos y comunicación de alta velocidad entre diferentes sensores y actuadores del motor, lo que garantiza un control preciso y la eficiencia del motor.

4. Control electrónico de estabilidad (ESC): El sistema ESC mejora la estabilidad y seguridad del vehículo al monitorear y ajustar continuamente el frenado de cada rueda y el torque del motor. La PCB HDI de 6 capas desempeña un papel vital en el módulo ESC, facilitando la integración de microcontroladores, sensores y actuadores para el análisis de datos en tiempo real y un control preciso.

5. Tren motriz: La unidad de control del tren motriz (PCU) regula el funcionamiento del motor, la transmisión y el tren motriz para lograr un rendimiento y una eficiencia óptimos. La PCB HDI de 6 capas integra varios componentes de administración de energía, sensores de temperatura e interfaces de comunicación, lo que garantiza una transferencia de energía eficiente, un intercambio de datos confiable y una gestión térmica efectiva.

6. Sistema de Gestión de Batería (BMS): BMS es responsable de monitorear y controlar el rendimiento, carga y protección de la batería del vehículo. La PCB HDI de 6 capas permite un diseño compacto y la integración de componentes BMS, incluidos circuitos integrados de monitoreo de batería, sensores de temperatura, sensores de corriente e interfaces de comunicación, lo que garantiza una gestión precisa de la batería y una extensión de su vida útil.

¿Cómo los PCB HDI de 6 capas mejoran la tecnología en la automoción?

1. Miniaturización: la PCB HDI de 6 capas permite la colocación de componentes de alta densidad, logrando así la miniaturización de los sistemas electrónicos. Esto es fundamental en la industria automovilística, donde el espacio suele ser limitado. Al reducir el tamaño de las PCB, los fabricantes pueden diseñar vehículos más pequeños, ligeros y compactos.

2. Mejorar la integridad de la señal: la tecnología HDI reduce la longitud de los rastros de la señal y proporciona un mejor control de la impedancia.

Esto mejora la calidad de la señal, reduce el ruido y mejora la integridad de la señal. Garantizar un rendimiento de señal confiable es fundamental en aplicaciones automotrices donde la transmisión y comunicación de datos son fundamentales.

3. Funcionalidad mejorada: las capas adicionales en una PCB HDI de 6 capas brindan más espacio de enrutamiento y opciones de interconexión, lo que permite una funcionalidad mejorada. Los automóviles ahora integran una variedad de funciones electrónicas, como sistemas avanzados de asistencia al conductor (ADAS), sistemas de información y entretenimiento y unidades de control del motor. El uso de PCB HDI de 6 capas facilita la integración de estas funciones complejas.

4. Transmisión de datos a alta velocidad: los sistemas automotrices, como los sistemas de navegación avanzados y la comunicación entre vehículos, requieren una transmisión de datos a alta velocidad. La PCB HDI de 6 capas admite aplicaciones de alta frecuencia para una transmisión de datos más rápida y eficiente. Esto es fundamental para la toma de decisiones en tiempo real, mejorando la seguridad y el rendimiento.

5. Fiabilidad mejorada: la tecnología HDI utiliza microvías para proporcionar mejores conexiones eléctricas y ocupar menos espacio.

Estas vías más pequeñas ayudan a mejorar la confiabilidad al reducir el riesgo de diafonía de señal y desajuste de impedancia. En la electrónica automotriz, donde la confiabilidad es fundamental, las PCB HDI garantizan conexiones robustas y duraderas.

6. Gestión térmica: Con la creciente complejidad y consumo de energía de la electrónica automotriz, la gestión térmica eficiente es fundamental. La PCB HDI de 6 capas admite la implementación de vías térmicas para ayudar a disipar el calor y regular la temperatura.

Esto permite que los sistemas automotrices funcionen de manera óptima, incluso a altas temperaturas.